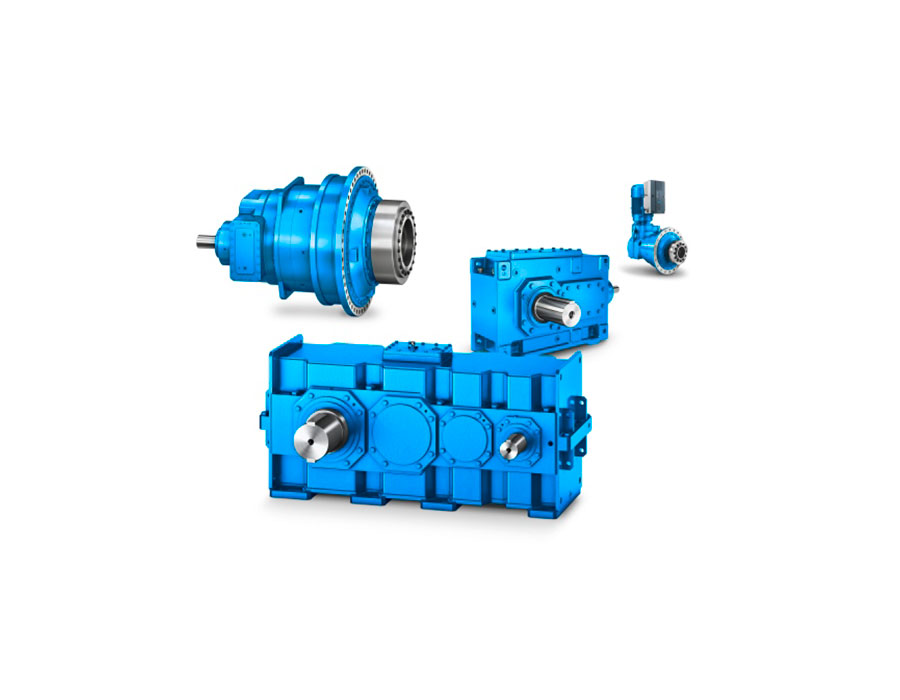

Los reductores de velocidad Flender son componentes clave en la transmisión de potencia mecánica dentro de numerosas aplicaciones industriales. Se emplean en sectores como minería, generación de energía, papel, cemento, siderurgia, petróleo y gas, entre otros. Su función principal es reducir la velocidad de entrada proveniente de motores eléctricos o turbinas, incrementando al mismo tiempo el par de salida. Gracias a su fiabilidad, versatilidad y durabilidad, los reductores Flender se han convertido en un estándar mundial.

Sin embargo, incluso el reductor más robusto requiere mantenimiento adecuado para garantizar un funcionamiento eficiente y prolongar su vida útil. El desgaste natural, la lubricación insuficiente, la alineación incorrecta y la falta de inspecciones preventivas pueden derivar en fallos costosos y paradas no programadas. Por eso, contar con un plan integral de mantenimiento es esencial para maximizar la inversión en estos equipos.

Ducasse te explica en este artículo las prácticas recomendadas para el mantenimiento de reductores Flender, desde la inspección rutinaria hasta la reparación avanzada, pasando por el diagnóstico de fallas comunes y consejos prácticos de operación.

Importancia del mantenimiento en reductores Flender

El reductor es el corazón de la transmisión mecánica. Una falla en este componente puede detener completamente una línea de producción, con pérdidas económicas significativas. Por ello, el mantenimiento preventivo y correctivo de los reductores Flender cumple varios objetivos:

- Evitar paradas inesperadas mediante la detección temprana de anomalías.

- Reducir costos operativos al minimizar reparaciones mayores.

- Aumentar la vida útil de los engranajes, rodamientos y sellos.

- Mantener la eficiencia energética evitando pérdidas por fricción excesiva.

- Cumplir normativas de seguridad en entornos industriales.

En la práctica, un programa de mantenimiento bien estructurado puede duplicar la vida útil de un reductor Flender en comparación con uno que opere sin supervisión ni cuidados.

Tipos de mantenimiento aplicables a reductores Flender

En la gestión de reductores industriales se aplican principalmente tres enfoques de mantenimiento:

1. Mantenimiento preventivo

Consiste en actividades programadas periódicamente para anticipar fallas. Incluye inspección visual, control de temperatura, revisión de vibraciones, análisis de lubricante y verificación de alineación. Es la estrategia más recomendada para equipos Flender.

2. Mantenimiento correctivo

Se ejecuta cuando el reductor ya presenta un fallo o avería. Generalmente implica desmontaje parcial o total, cambio de componentes dañados y ajustes. Aunque es inevitable en algún punto del ciclo de vida, debe reducirse al mínimo.

3. Mantenimiento predictivo

Se basa en el monitoreo en línea con herramientas tecnológicas (sensores de vibración, análisis termográfico, sistemas de monitoreo remoto Flender Diagnostics). Permite anticipar fallas con base en datos reales del equipo.

Puntos clave del mantenimiento de reductores Flender

A continuación, se detallan los aspectos fundamentales que deben considerarse para mantener en condiciones óptimas estos equipos.

1. Lubricación adecuada

La lubricación es esencial para evitar desgaste en engranajes y rodamientos. Los reductores Flender suelen emplear aceites minerales o sintéticos de alta calidad, recomendados según la aplicación.

- Verificar periódicamente el nivel de aceite.

- Sustituir el lubricante según las horas de servicio indicadas por el fabricante.

- Utilizar filtros para evitar contaminación por partículas o humedad.

- Implementar análisis de aceite para detectar desgaste metálico prematuro.

2. Control de temperatura

Un incremento anormal en la temperatura indica sobrecarga, mala lubricación o fallas en los rodamientos. El monitoreo puede hacerse mediante sensores o termómetros infrarrojos. La temperatura de operación no debería superar los límites especificados por Flender.

3. Monitoreo de vibraciones

El análisis de vibraciones es una técnica predictiva muy utilizada. Permite identificar desalineaciones, desbalanceo, fisuras en engranajes y problemas en rodamientos antes de que provoquen fallas graves.

4. Revisión de sellos y retenes

Los sellos evitan fugas de lubricante y la entrada de contaminantes. Con el tiempo pueden endurecerse o agrietarse, generando pérdidas de aceite. Es recomendable reemplazarlos en cada mantenimiento mayor.

5. Inspección de engranajes

Durante paradas programadas, se debe abrir la carcasa para revisar el estado de los engranajes. Desgastes irregulares, picaduras o fracturas requieren reparación inmediata.

6. Alineación y montaje correcto

La correcta alineación entre el motor y el reductor es clave para evitar cargas excesivas en los rodamientos. Se recomienda usar herramientas láser de alineación para garantizar la precisión.

7. Limpieza general

La acumulación de polvo o grasa en la carcasa reduce la disipación térmica y afecta la operación. Mantener el reductor limpio contribuye a prolongar su vida útil.

Plan de mantenimiento recomendado para reductores Flender

Un programa integral puede estructurarse de la siguiente manera:

Inspección diaria

- Verificar ruidos anormales.

- Revisar fugas de aceite.

- Controlar vibraciones perceptibles.

Inspección mensual

- Medir nivel y estado del lubricante.

- Controlar temperatura con termómetro infrarrojo.

- Asegurar que no haya tornillos flojos.

Inspección trimestral

- Realizar análisis de aceite.

- Ejecutar medición de vibraciones.

- Revisar alineación entre motor y reductor.

Inspección anual

- Desmontaje parcial para revisión de engranajes.

- Sustitución de retenes y sellos si presentan desgaste.

- Cambio completo del lubricante.

- Calibración de acoplamientos.

Fallas comunes en reductores Flender y cómo prevenirlas

- Sobrecalentamiento: generalmente causado por exceso de carga, lubricación inadecuada o mala ventilación. Solución: mejorar la lubricación y revisar condiciones de operación.

- Fugas de aceite: provocadas por retenes dañados o sobrellenado de lubricante. Solución: reemplazar sellos y mantener el nivel adecuado.

- Desgaste de engranajes: aparece por contaminación en el aceite o desalineación. Solución: usar filtros y corregir la alineación.

- Ruido excesivo: indica rodamientos en mal estado o engranajes dañados. Solución: inspeccionar y reemplazar piezas defectuosas.

- Vibraciones anormales: causadas por desbalanceo o defectos estructurales. Solución: realizar análisis predictivo y reparaciones oportunas.

Recomendaciones prácticas para prolongar la vida útil de reductores Flender

- Operar siempre dentro de los parámetros de carga y velocidad recomendados.

- Evitar arranques y paradas bruscas que generen impactos en los engranajes.

- Implementar sistemas de monitoreo remoto para instalaciones críticas.

- Capacitar al personal de mantenimiento en las especificaciones de los equipos Flender.

- Mantener registros detallados de todas las intervenciones realizadas.

Conclusión

El mantenimiento de reductores Flender no debe verse como un gasto, sino como una inversión estratégica que asegura la continuidad operativa de las plantas industriales. Adoptar un programa de mantenimiento preventivo y predictivo, con énfasis en lubricación, control de temperatura, monitoreo de vibraciones y alineación, permite maximizar el rendimiento de estos equipos y evitar paradas no programadas.

En definitiva, un reductor Flender correctamente mantenido no solo prolonga su vida útil, sino que también contribuye a la eficiencia energética, la seguridad de la operación y la rentabilidad de la empresa.